El control avanzado es sin duda uno de los pilares de la oferta tecnológica del Departamento de Control y TIC del Centro Tecnológico Fatronik. De hecho la actividad más industrial del departamento se centra en la personalización del control numérico de máquinas muy específicas con unos estrictos requerimientos cinemáticos, junto con el desarrollo de controladores a medida para dispositivos y accionamientos específicos, incorporando procesos de sensorización/actuación.De todas formas la actividad del Departamento de Control y TIC no se centra únicamente en el área del control avanzado. Así, se trabaja en el desarrollo de servicios de gestión, monitorización o control en diferentes ámbitos, tanto industriales como sociales, combinando la integración multisensorial junto con servicios de comunicación y computación ubicua.

Tras muchos años en los que la oferta tecnológica del departamento se ha centrado en estas áreas, y en concordancia con las nuevas líneas estratégicas de Fatronik, el departamento ha ampliado dicha oferta adentrándose en el "mundo socio-asistencial", proporcionando la base tecnológica necesaria en forma de dispositivos y servicios asistenciales, enfocados al colectivo de los discapacitados y personas mayores. Por último, la investigación en la línea de la robótica asistiva, completa la oferta tecnológica de este departamento en constante evolución, y adaptación a las demandas evidentes de la sociedad actual y futura.

El presente artículo describe una de las actividades actuales del Departamento de Control y TIC en temáticas de control avanzado, basada en el desarrollo de arquitecturas abiertas para los controladores industriales.

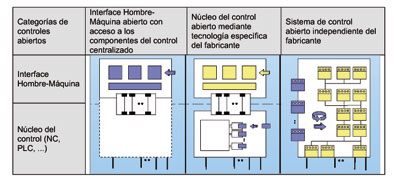

Figura 1. Categorías de controles abiertosSistemas de Control Abiertos

Los sistemas de control son uno de los componentes críticos a la hora de obtener la mayor productividad de las máquinas herramienta y otros bienes de equipo. La mayor parte de los sistemas de control han sido diseñados sobre arquitecturas con software incompatible y con unas muy limitadas capacidades de comunicarse con otros controles u ordenadores externos. Tradicionalmente la única funcionalidad ofrecida consistía en la carga y descarga de programas pieza o de tablas de herramientas y las posibilidades de integración con dispositivos externos se basaba en las entradas y salidas digitales combinadas con la programación del PLC integrado en el Control.En la siguiente tabla podemos resumir las principales diferencias entre un sistema de control abierto y un sistema tradicional:

Sistema tradicional (Propietario)

- Gran esfuerzo de adaptación a la máquina

- Know-how específico del fabricante de la máquina difícilmente integrado en el control

- No es posible desarrollar software independiente

- Alta dependencia del fabricante de la máquina respecto del suministrador del control

Sistema de control abierto

- Topología modular con interfaces estándar

- Módulos de diferentes suministradores interoperables

- Topología y rendimientos escalables

- Fácil portabilidad a otras plataformas hardware

En el mercado se ofrecen cada vez un mayor número de controles abiertos, aunque cada uno de ellos ofrece un nivel de apertura diferente. Por ello vamos a introducir las diversas posibilidades existentes :

Categorías de controles abiertos:

- Interface Hombre-Máquina abierto con acceso a los componentes del control centralizado

- Núcleo del control abierto mediante tecnología específica del fabricante

- Sistema de control abierto independiente del fabricante

Es muy importante distinguir entre los diferentes niveles de apertura proporcionados por un control ya que ello condiciona de una forma determinante las posibilidades de particularización del control y la funcionalidad que es posible integrar en cada caso. Como vemos en la figura, la distinción fundamental se refiere al acceso proporcionado al núcleo del control o solamente al interface hombre-máquina.

Actualmente la mayoría de los controles abiertos ofrecen interfaces específicos para acceder a la información del control, es decir, se sitúan en el primer caso. Existen otros fabricantes que además facilitan herramientas de desarrollo software que permiten acceder y particularizar el núcleo del control. Y no existe ningún suministrador que ofrezca un control abierto que se sitúe en el tercer caso. Conviene introducir en este momento el elemento tiempo real, en este sentido hay que decir que en el primer caso el acceso ofrecido a la información del control no permite garantizar el tiempo de acceso y por lo tanto la sincronización. Por ello los datos proporcionados son útiles si no están sujetos a requerimientos de tiempo estrictos (como los manejados en el núcleo del control) o si se van a utilizar para visualizarlos en el interface de usuario.

En cualquier caso, desde que surgieron las nociones de interfaces abiertos (arquitectura OSACA [2]) la tendencia de los suministradores de controles ha ido en la dirección de ofrecer mayor apertura para el usuario, simplificándose de esta forma la integración de funcionalidad adicional y software de terceros.

Es necesario decir que un sistema de control abierto con interfaces independientes del fabricante permite integrar componentes proporcionados por otros suministradores especializados facilitándose las sinergias entre ellos. Además, simplifica la integración de funcionalidad adicional y software de terceros; haciendo posible que los fabricantes de los controles se concentren en la mejora de lo más importante en su producto, los algoritmos de control y aprovechen el software existente para proporcionar funcionalidad relacionada con el sistema operativo o con los protocolos de comunicación.

El fabricante de la máquina resulta beneficiado por las posibilidades que se le ofrecen para integrar su propio know-how y para especializar determinados componentes del control. Como ejemplos se pueden citar la implementación de transformaciones de coordenadas imprescindibles en máquinas de cinemática paralela o de componentes para control del proceso de utilidad para adecuar el comportamiento de la máquina en función del estado del proceso. Además, simplifica la modificación o sustitución del interface de usuario sin modificar el resto del control. Esto permite uniformizar el interface de usuario de todas las máquinas herramienta utilizadas en una planta independientemente del control utilizado.

Figura 2: Controles abiertos comerciales (I)Sistemas de Control Abiertos Comerciales

Uno de los principales requerimientos para la fabricación de sistemas de control abiertos es que los componentes hardware y software integrados en el sistema estén basados en estándares. Históricamente cada fabricante de control desarrollaba su propia plataforma hardware, su sistema operativo en tiempo real, su software de control y su interface de usuario. Además de facilitar la integración con los componentes para el control de ejes, normalmente mediante interfaces analógicos.Por lo tanto, su dependencia con respecto a la plataforma hardware utilizada es muy fuerte. En los últimos años los sistemas basados en microprocesadores han seguido una tendencia de mejora de su capacidad de cálculo de una forma acelerada, incluso de podría hablar de exponencial. Ello ha contribuido a que el ciclo de vida de las plataformas hardware sobre las que se desarrollan los sistemas de control sea cada vez más corto. Y los fabricantes de controles cada vez disponen de menos tiempo para recuperar su inversión en desarrollo de los nuevos productos. La utilización de plataformas hardware estándar permite al fabricante utilizar permanentemente los microprocesadores más recientes de la familia correspondiente, con las últimas características en cuanto a potencia de cálculo, memoria, etc.

Por ello se ha producido una tendencia hacia la unificación de las plataformas hardware, plataformas que proporcionan microprocesadores ampliamente utilizados para los que existe gran cantidad de opciones en cuanto a sistemas operativos, entornos de desarrollo, etc. Estas plataformas incluyen además gran cantidad de opciones para el aprovechamiento de gran cantidad de periféricos estándar, como sistemas de almacenamiento (discos duros, memorias flash), de comunicaciones (líneas serie, paralelo, USB, Ethernet), de interacción con el usuario (controladoras de video y monitores estándar, teclado y ratón). En definitiva, el uso de plataformas hardware estándar permite a un fabricante aprovechar una gran cantidad de periféricos que de otra forma debería desarrollar o integrar en su plataforma propietaria.

Hoy en día, la plataforma hardware basada en la tecnología PC es claramente la opción de los principales fabricantes de sistemas de control. Entre sus ventajas se pueden mencionar :

- Bajo coste.

- Disponibilidad de gran número de proveedores y cortos plazos de entrega.

- Gran actividad en innovación, cualquier nuevo periférico cuenta con su versión para dicha plataforma.

- Disponibilidad de estándares y protocolos para soportar cualquier tipo de periférico.

En lo referente a los sistemas operativos, la tendencia es a la utilización de sistemas estándar de facto como la familia de Microsoft Windows. Ello permite disponer de soporte inmediato para cualquier dispositivo o periférico desarrollado para la plataforma PC. Y permite disponer de varios entornos de desarrollo y compiladores para diversos lenguajes de programación, de herramientas de desarrollo y simulación, así como de gran cantidad de aplicaciones para gestión y tratamiento de la información, diseño, comunicaciones, etc. En definitiva, cualquier aplicación software para la familia Windows puede ser utilizada.

Figura 2: Controles abiertos comerciales (I)Otro aspecto importante está en relación con las interfaces para la comunicación entre el control numérico y los reguladores que comandan los motores de la máquina. Los tradicionales reguladores analógicos que utilizaban un protocolo de comunicación analógico, están siendo remplazados por reguladores digitales de mejores prestaciones. Para comandarlos existe el bus de campo estándar SERCOS, específicamente desarrollado para la comunicación entre un control numérico y los reguladores digitales. Aunque diversos fabricantes de controles disponen de sus propios buses de campo propietario, también soportan dicho estándar.Por último, la comunicación entre el control y los módulos de entradas y salidas remotos, también tiende fuertemente hacia la utilización de buses de campo estándar. Existe una gran variedad, pero entre los más usados podemos citar CAN, Profibus, DeviceNet, Interbus. Como ocurría con los sistemas de comunicación descritos en el apartado anterior, en este caso también existen fabricantes, que además de soportar diversos estándares, disponen de sus propios productos propietario. Finalmente, debemos subrayar que los principales fabricantes de controles numéricos disponen de productos basados en plataformas PC y sistema operativo Windows. Es el caso de los controles numéricos Fagor 8070, Fidia, Siemens 840, HeidenhainiTNC530, Fanuc.

El uso de dicha plataforma Windows trae consigo una serie de ventajas de las que difícilmente dispondríamos si nos basáramos en sistemas operativos propietarios :

- Acceso a toda la información de la Máquina Herramienta disponible en el CNC.

- Mejora en la explotación de las capacidades de los Controles Numéricos Abiertos.

- Beneficios y ventajas inherentes a la integración en un PC con SO Windows:

- Acceso a Red de Área Local, para transferencia de ficheros, ejecución remota de programas pieza y acceso a los recursos en red de la empresa.

- Desarrollo de aplicaciones que proporcionen nueva funcionalidad mediante la utilización de herramientas de desarrollo de software estándar en el entorno Windows.

- Seguridad proporcionada por el Sistema Operativo.

- Beneficios derivados de la posible utilización de otras aplicaciones comerciales desarrolladas para Windows.

Luis Fernando Cantor BuenoIng. Electronica , CRF

La Ingeniería Mecánica es una rema de la ingeniería que persigue la transformación de los recursos naturales en productos aprovechables por el hombre

martes, 10 de mayo de 2011

Re: Tendencias en los Sistemas de Control Abiertos

Suscribirse a:

Enviar comentarios (Atom)

No hay comentarios:

Publicar un comentario